E -mail: web@kota.sh.cn

E -mail: web@kota.sh.cn

Telefón: 0515-83835888

Telefón: 0515-83835888

V modernom priemyselnom prostredí je len málo materiálov takých všadeprítomných a strategicky dôležitých ako elektrolyticky nanesená medená fólia . Je to základný prvok, ktaleboý podpalebouje digitálnu revolúciu – ktorá slúži ako vodivé cesty na každej doske plošných spojov (PCB) – a globálny energetický prechod, ktorý pôsobí ako primárny zberač prúdu v ďalšej generácii. Zariadenie na lítiové batérie .

Globálny trh s elektrolyticky nanášanou medenou fóliou, poháňaný bezprecedentným dopytom po elektrických vozidlách (EV), skladovaní energie v sieti a vysokorýchlostných komunikačných technológiách, zažíva exponenciálny rast. Avšak výroba tohto materiálu, ktorý je tenší ako ľudský vlas, no zároveň dostatočne pevný, aby odolal priemyselnej manipulácii, vo veľkej miere závisí od vlastných odborných znalostí v oblasti výroby a čo je najdôležitejšie, od precízneho inžinierstva. stroj na medenú fóliu a celý Linka na výrobu medenej fólie . Kvalita, kapacita a efektívnosť týchto strojov priamo diktuje výkonnosť a odolnosť dodávateľského reťazca celého nového energetického sektora.

Táto správa sa ponorí do mechaniky ako elektrolyticky nanesená medená fólia je vyrobený, prečo sú jeho vlastnosti také dôležité, a technologické preteky medzi výrobcami v tom, kto vyrába tie najsofistikovanejšie stroj na medenú fóliu schopné splniť požiadavky zajtrajška na výkon.

Vzostup ED medená fólia z komodity na strategické aktívum vďaka svojej jedinečnej kombinácii extrémnej tenkosti, vysokej vodivosti a mechanickej flexibility, vďaka čomu je nenahraditeľný v dvoch kľúčových aplikáciách s vysokým rastom.

V lítium-iónových článkoch používaných v elektromobiloch a skladovaní energie, ED medená fólia slúži ako zberač anódového prúdu. Medzi jeho primárne funkcie patrí:

Efektívny prenos elektrónov: Vďaka nízkemu elektrickému odporu medi zaisťuje minimálnu stratu energie, keď elektróny prúdia počas nabíjacích a vybíjacích cyklov, čo priamo ovplyvňuje účinnosť batérie a tepelné riadenie.

Ultratenké preteky: Priemysel sa neúnavne tlačí smerom k tenším fóliám, od 8 μm až po 6 μm, 4,5 μm a dokonca sa pokúša o 3,5 μm. Každé zmenšenie hrúbky medenej fólie na mikrometre sa premietne do väčšieho objemu materiálov aktívnych elektród (napríklad grafitu alebo kremíka), čím sa priamo zvýši výdrž batérie. hustota energie a následne dojazd EV. Táto snaha o ultratenkú fóliu zaisťuje stabilitu a presnosť stroj na medenú fóliu neobchodovateľná požiadavka.

Mechanická odolnosť: Fólia musí vydržať stovky alebo tisíce cyklov objemovej expanzie a kontrakcie, keď lítiové ióny interkalujú a deinterkalujú do materiálu anódy. To si vyžaduje vynikajúce vlastnosti proti únave a vysokú pevnosť v ťahu, ktoré sú riadené procesom elektrolytického nanášania.

V elektronických zariadeniach, od smartfónov po serverové farmy, ED medená fólia sa laminuje na substráty za vzniku PCB. So zvyšujúcou sa rýchlosťou dát (5G, AI a cloud computing) sa požiadavky na fóliu vyvíjajú od jednoduchej vodivosti po komplexnú integritu signálu:

Integrita signálu pri vysokej frekvencii: Hladký a presný prenos vysokofrekvenčných signálov je výrazne ovplyvnený vlastnosťami povrchu fólie. Akákoľvek drsnosť medeného povrchu zvyšuje impedanciu a rozptyl signálu, čo vedie k strate signálu (strata vodiča) a presluchom.

Priľnavosť bez kompromisov: Fólia musí pevne priľnúť k organickej živici alebo keramickému substrátu, čo si vyžaduje zdrsnený povrch, ale táto drsnosť musí byť minimalizovaná, aby sa zachovala integrita signálu. The Linka na výrobu medenej fólie musí preto zvládnuť kritický kompromis medzi pevnosťou v odlupovaní (adhéziou) a stratou vodiča (hladkosťou).

Výroba z ED medená fólia je majstrovským dielom chemického inžinierstva, presnej mechaniky a elektrického riadenia, ktoré sa sústreďuje okolo špecializovaných stroj na medenú fóliu . Proces je kontinuálny, beží 24 hodín denne, 7 dní v týždni, aby sa uspokojil globálny dopyt, a je rozdelený do fázy elektrolytického nanášania a následnej fázy povrchovej úpravy.

Toto je hlavný metalurgický proces, v ktorom sa rodí medená fólia.

Čo je proces elektrolýzy?

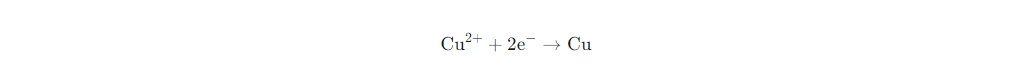

Proces využíva kontinuálnu elektrolýzu na redukciu rozpustených iónov medi z roztoku síranu meďnatého (elektrolytu) na povrch rotujúcej katódy pomocou riadeného jednosmerného prúdu. Chemická reakcia na katóde je:

Ústredná úloha katódového titánového bubna: The stroj na medenú fóliu je definovaná svojou masívnou, vysokou rýchlosťou katódový titánový bubon . Titán je vybraný kvôli jeho výnimočnej inertnosti (odolnosť voči korózii) a skutočnosti, že meď sa s ním neviaže natrvalo. Táto nepriľnavá vlastnosť umožňuje, aby sa novo uložený súvislý medený plech pri otáčaní bubna čisto odlepil. Povrch bubna musí byť vyleštený do zrkadlovej hladkosti, aby sa zabezpečilo, že výsledná medená fólia bude mať potrebnú nízku drsnosť pre vysokofrekvenčné aplikácie.

Kontrola štruktúry pomocou prúdovej hustoty a aditív: Kvalita ED medená fólia —jeho pevnosť, ťažnosť a drsnosť — je vysoko citlivá na parametre procesu:

Aktuálna hustota: Rýchlosť, ktorou sa meď ukladá, je riadená prúdovou hustotou. Vyššie prúdové hustoty zvyšujú rýchlosť výroby, ale môžu viesť k hrubšej, nerovnomernej kryštalickej štruktúre, čo potenciálne znižuje mechanickú pevnosť a rovnomernosť fólie. Prvoradé je presné riadenie prúdu po celej širokej ploche bubna.

Organické prísady (tajná omáčka): Elektrolyt obsahuje starostlivo vybrané stopové organické prísady (ako je lepidlo, tiomočovina alebo vyrovnávacie prostriedky). Tieto chemikálie sa adsorbujú na prednú vrstvu medi, inhibujú náhodný rast kryštálov a podporujú tvorbu ultrajemných, jednotných štruktúr zŕn. Tieto prísady sú primárnym mechanizmom na jemné doladenie mechanických vlastností fólie a zabezpečenie optimálnej hladkosti povrchu.

Po odstránení „surovej fólie“ z bubna prechádza komplexnou sériou pokovovania a chemických kúpeľov, aby sa pripravila na lepenie a ochranu. To je rozhodujúce pre jeho funkciu v Zariadenie na lítiové batérie a PCB.

Zdrsňujúce ošetrenie (The Anchor): Na jednej strane fólie ("matnenej" strane) sa aplikuje mikroproces galvanického pokovovania na ukladanie drobných, dendritických častíc medi (často označovaných ako "uzlíky" alebo "hrbolčeky"). Táto kontrolovaná drsnosť výrazne zväčšuje povrchovú plochu a schopnosť mechanického vzájomného spojenia, čo je rozhodujúce pre dosiahnutie vysokej úrovne pevnosť odlupovania potrebné na laminovanie alebo poťahovanie elektród.

Zahusťovanie a pasivácia: Hrubé uzliny sa potom uzamknú na mieste tenkou vrstvou hustého medeného pokovovania. Nakoniec a pasivačná vrstva (často zahŕňajúce zlúčeniny zinku alebo chrómu). Táto vrstva výrazne zvyšuje odolnosť fólie voči teplu a oxidácii, čo jej umožňuje prežiť vysoké teploty, s ktorými sa stretávame počas laminácie PCB alebo sušenia elektródy. Zariadenie na lítiové batérie výroby.

Jediná najkritickejšia premenná riadená Linka na výrobu medenej fólie , mimo hrúbky, je drsnosť povrchu (

V pokročilej elektronike (prevádzka nad 1 GHz) je kožný efekt dominuje, čo spôsobuje, že tok prúdu sa sústreďuje blízko povrchu medeného vodiča.

Trest za drsnosť: Ak je povrch drsný, skutočná dráha, ktorú musí vysokofrekvenčný signál prejsť, je zvlnená, čím je efektívna dĺžka dráhy dlhšia ako geometrická dĺžka. Táto zvýšená dĺžka cesty vedie priamo k vyššej strata vodiča (útlm signálu).

Dopyt po hladkej fólii: V dôsledku toho je dopyt po vysokofrekvenčných aplikáciách Veľmi nízky profil (VLP) or Ultra nízky profil (ULP) fólia, ktorá minimalizuje drsnosť, aby sa zabezpečil plynulejší tok signálu, nižšia prenosová strata a zlepšená integrita signálu. The stroj na medenú fóliu musí preto produkovať extrémne hladkú základnú fóliu, ktorá môže byť podrobená len minimálnemu zdrsneniu potrebnému na priľnavosť.

Pri výrobe batérií sú požiadavky obojstranné:

Priľnavosť (zdrsnená strana): Drsnosť povrchu zaisťuje silnú mechanickú väzbu medzi zberačom prúdu medi a kašou anódy (napr. grafit alebo kremík). Bez dostatočnej drsnosti by sa materiál anódy počas cyklovania batérie alebo výrobného namáhania delaminoval, čo by viedlo k vyblednutiu kapacity a poruche.

Odolnosť (hladká strana): Strana smerujúca k separátoru musí byť hladká, aby sa minimalizovali potenciálne vnútorné skraty a zabezpečilo sa rovnomerné rozloženie tlaku počas navíjania/stohovania.

The Linka na výrobu medenej fólie musí presne inžinier a rozdielová drsnosť kde je adhézna strana optimálne textúrovaná a zároveň minimalizuje vplyv na celkový odpor a hrúbku buniek.

Budúcnosť ED medená fólia výroba je definovaná tromi vzájomne prepojenými výzvami, ktoré si vyžadujú hlbokú spoluprácu medzi metalurgickou vedou a strojárstvom pri navrhovaní novej generácie stroj na medenú fóliu .

Potlačenie hrúbky fólie pod 4,5 μm prináša obrovskú nestabilitu. Mikroskopické kolísanie prúdovej hustoty, teploty alebo rýchlosti bubna môže okamžite viesť k dierkam, trhlinám alebo lokalizovaným zmenám hrúbky. Nová generácia stroj na medenú fóliu technológia prijíma:

Pokročilé systémy APC: Aktivované viacbodové senzory v reálnom čase a umelá inteligencia (AI). Automatické riadenie procesov (APC) systémy sú potrebné na monitorovanie a úpravu kritických parametrov (prúd, teplota, koncentrácie aditív) v priebehu mikrosekúnd, aby sa zachovala dokonalá rovnomernosť pri veľkých šírkach bubna.

Vylepšená presnosť bubna: Titánové bubny musia byť vyrobené s takmer dokonalou sústrednosťou a rovinnosťou povrchu, čo si vyžaduje pokročilé techniky dynamického vyvažovania a leštenia, aby zvládli vysokorýchlostnú rotáciu bez vibrácií, ktoré by narušili vznikajúcu medenú vrstvu.

Keďže výrobcovia elektromobilov predlžujú životnosť a výkon batérie v podmienkach rýchleho nabíjania, dopyt po Vysoká pevnosť, vysoká prieťažnosť (HSHE) ED medená fólia rastie.

Kompromis: Historicky, zvýšenie pevnosti často znižuje predĺženie (ťažnosť). HSHE fólia vyžaduje oboje. Dosiahnutie tohto vyžaduje presnú kontrolu nad orientáciou kryštálov medi (textúrou) a veľkosťou zŕn počas elektrolytického nanášania.

Inovácie v chémii elektrolytov: Tento posun si vyžaduje nové balíky aditív a špecializované kompozície elektrolytov na vytvorenie požadovaných mikroštruktúr, ktoré zachovávajú mechanickú integritu a zároveň maximalizujú ťažnosť – kľúčovú oblasť výskumu a vývoja v rámci Linka na výrobu medenej fólie výrobcov.

S rastúcim využívaním medi sa udržateľnosť stáva kritickou. Budúcnosť linka na výrobu medenej fólie návrhy sa musia zamerať na zníženie spotreby energie a plytvania materiálom:

Energetická účinnosť: Proces elektrolýzy je vysoko energeticky náročný. Inovácie ako vyššia prúdová účinnosť a znížené ohmické straty v stroj na medenú fóliu dizajn sú nevyhnutné na zníženie celkovej uhlíkovej stopy Zariadenie na lítiové batérie výroby.

Zníženie odpadu: Zníženie dier a trhlín pri výrobe ultratenkých fólií minimalizuje odpad a maximalizuje využitie materiálu, čím sa zlepšuje konkurencieschopnosť nákladov a vplyv na životné prostredie.

The stroj na medenú fóliu už nie je len súčasťou vybavenia; je to komplexný chemický reaktor a presný mechanický systém, ktorý je súčasťou budúcej energetickej a informačnej ekonomiky. Preteky o zvládnutie tejto technológie definujú globálnu konkurencieschopnosť v najstrategickejších sektoroch 21. storočia.