E -mail: web@kota.sh.cn

E -mail: web@kota.sh.cn

Telefón: 0515-83835888

Telefón: 0515-83835888

Pracovný princíp vakuového poťahovacieho stroja magnetrónu

Pracovným princípom počítača naprašujúceho vákuový stroj na magnetrón je použitie magnetického poľa a cieľového materiálu na ukladanie materiálu na substráte rozprašovaním.

Konkrétny pracovný princíp je nasledujúci:

1. Pripravte vákuové prostredie: Umiestnite substrát, ktorý sa má spracovať vo vákuovej komore, a evakuovať vákuovú komoru cez výfukový systém, aby ste vytvorili vákuové prostredie.

2. Zohrejte cieľový materiál: cieľové vykurovacie zariadenie vo vákuovej komore zahrieva cieľový materiál, aby dosiahol teplotu odparovania.

3. Generujte magnetické pole: Umiestnite zariadenie magnetického poľa v blízkosti cieľového materiálu a na povrch cieľového materiálu použite magnetické pole na vytvorenie oblasti magnetického poľa.

4. Proces rozprašovania: Keď cieľový materiál dosiahne teplotu odparovania, atómy na povrchu cieľového materiálu sa začnú odparovať a tvoriť plazmu pod pôsobením magnetického poľa. Tieto plazmy ovplyvnia alebo napratú atómy alebo molekuly cieľového materiálu.

5. Depozícia na substráte: Následne sa na povrchu požadovaného filmu ukladajú naprašené atómy alebo molekuly.

Reguláciou parametrov procesu rozprašovania, ako je teplota cieľového materiálu, rozprašovací výkon, tlak plynu atď., Je možné kontrolovať hrúbku, zloženie a štruktúru uloženého filmu.

Všeobecne platí, že na substráte pod pôsobením magnetického poľa sa na dosiahnutie prípravy tenkých filmov uložte na substrát na substráte na substráte na substráte, aby sa dosiahla príprava tenkých filmov.

| Substrátový materiál | PET/pp 3 μm ~ 12 μm |

| Šírka 1350 mm (efektívna šírka depozície: 1300 mm) | |

| Rýchlosť | 2 m/min (na každej strane 1 μm x obe strany) |

| Výrobná kapacita: asi 95 000 m 2 /mesiac | |

| Špecifikácia povlaku | Rotačný magnetrón Prputtering Cathode 32set |

| Prevádzkový tlak vzduchu: 0,5 ~ 1,0Pa | |

| Ošetrenie povrchom | Ohrievač alebo bombardovanie Lon |

| Membrána | Zloženie membrány: Adhézna vrstva (SP)/Elektródová vrstva Cu (odparovanie)/ochranná vrstva (SP) |

| Distribúcia hrúbky: ± 5 % | |

| Membránový odpor: 25MΩ □ |

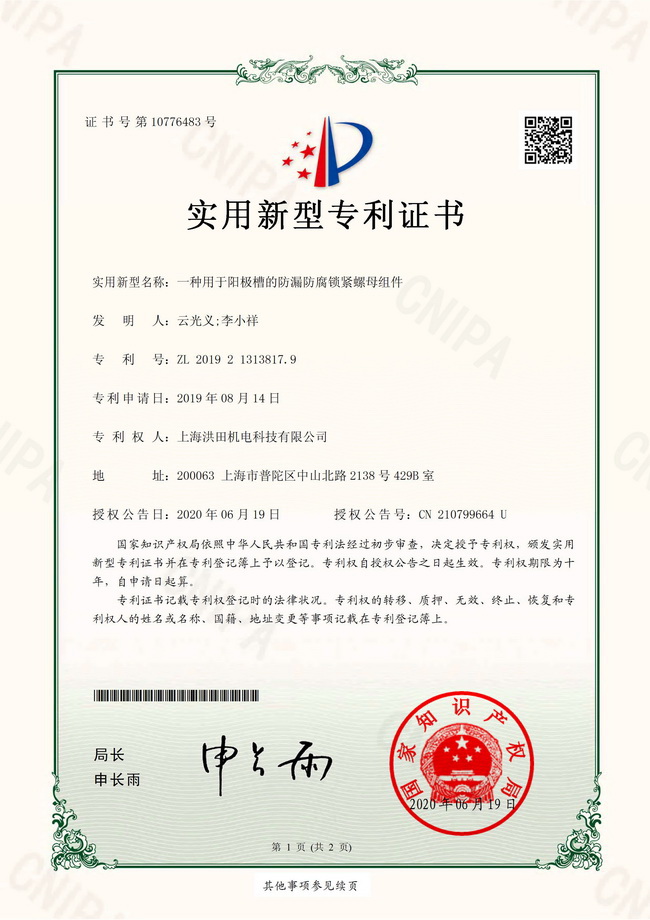

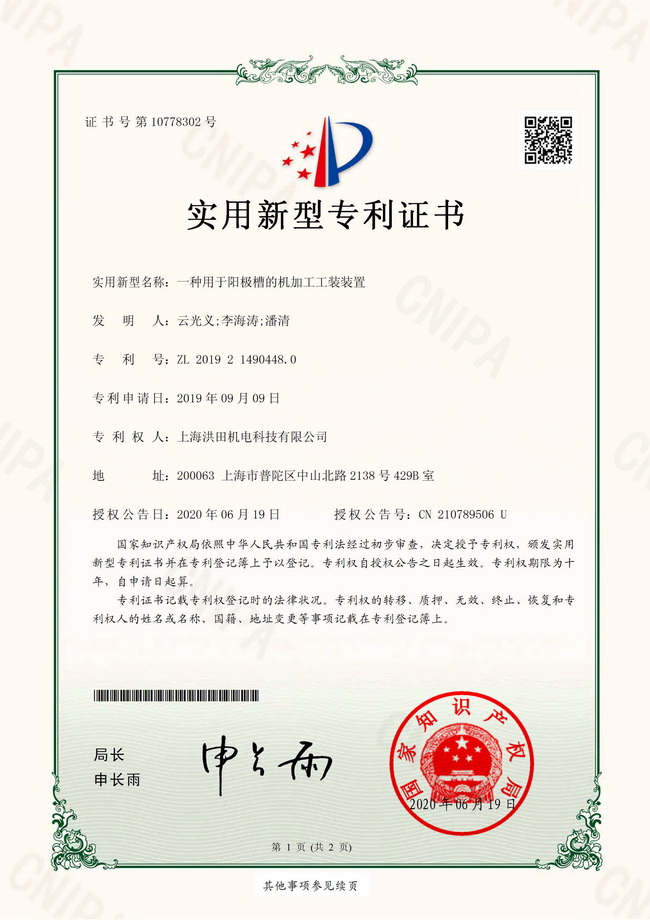

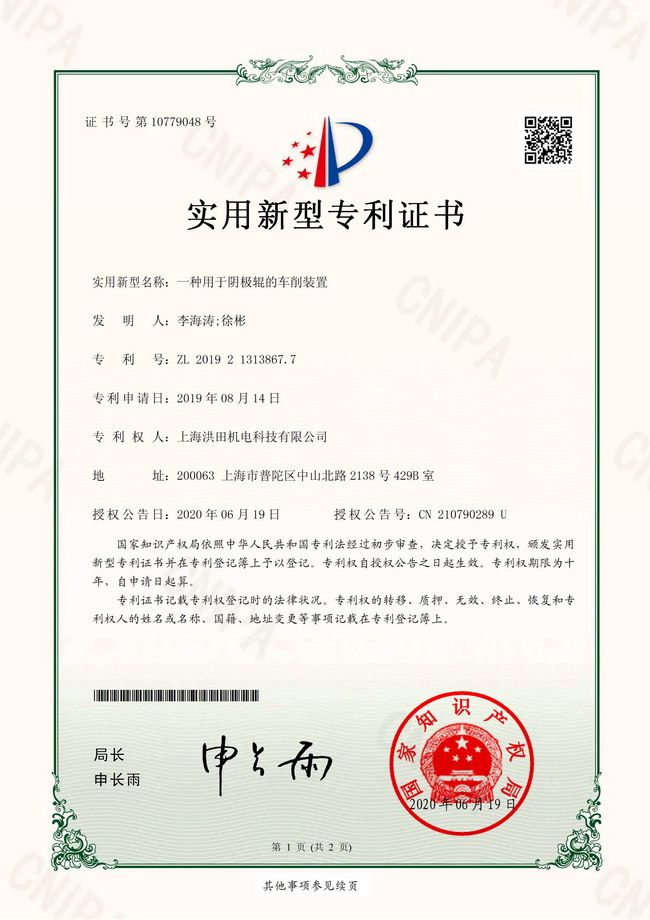

KOTA Technology Limited Company bol založený v roku 2012 s registrovaným hlavným mestom 10 miliónov juanov, je národným high-tech podnikom. Spoločnosť so sídlom v Číne v Šanghaji, má množstvo úplne vlastnených a dcérskych spoločností v Nantongu, Yancheng a ďalších miestach v provincii Jiangsu a založila v Číne a Japonsku centrá výskumu a vývoja, aby usporiadala globálny trh. V súčasnosti sa spoločnosť rozrástla na známeho domáceho výrobcu inteligentných zariadení s novými energetickými inteligentnými zariadeniami a je podnikom v oblasti lítiových medených fóliových zariadení v krajine. Hlavný technický tím spoločnosti pod vedením pána Matsuda Mitsuya v Japonsku Nagoya sa zameriava na vývoj a integráciu špičkových výrobných zariadení a automatizačného systému v oblasti vysoko presných elektromechanických zariadení. Prostredníctvom zavedenia japonských konceptov pokročilých technológií a dizajnu a dovozu pôvodných presných častí z Japonska sa rôzne výrobky vybavenia vyrábané spoločnosťou stali priemyselnými referenčnými hodnotami.

Vo výrobnom reťazci vysokovýkonných vodivých materiálov je výroba fólie len prvým krokom. Následná transformácia sypkých materiálov na použiteľné komponenty závisí vo veľkej miere od Stroj na rezanie medenej fólie...

ViacV špecializovanej oblasti spracovania kovov sa Stroj na elektrodepozíciu medenej fólie predstavuje vrchol elektrochemického inžinierstva a mechanickej presnosti. Toto zariadenie, špeciálne navrhnuté pre vysoké ...

ViacTechnické hodnotenie zariadení na presné spracovanie kovov určilo základné inžinierske princípy Stroj na rezanie medenej fólie . Tento stroj, navrhnutý na transformáciu sypkých materiálov na vysoko presn...

Viac 1. Vytváranie kontrolovaného vákuového prostredia

Prvým krokom v procese rozprašovania magnetrónu je vytvorenie kontrolovaného vákuového prostredia. Vákuová komora, ktorá je neoddeliteľnou súčasťou procesu povlaku, je umiestnený substrát a cieľový materiál. Pri príprave komory sa evakuuje pomocou sofistikovaného výfukového systému na dosiahnutie vysokého stupňa vákua. Vákuum je potrebné na odstránenie častíc vzduchu, prachu alebo akejkoľvek formy kontaminácie, ktorá by mohla narušiť kvalitu ukladania tenkého filmu.

Vytvorenie tohto vákua tiež umožňuje Vákuum roll do rolu obojstranného rozprašovacieho systému pracovať s minimálnym odporom, čím sa proces depozície zvyšuje účinnejší. Zabraňuje oxidácii cieľového materiálu a zaisťuje, že na substrát sa ukladajú iba rozprašené atómy z cieľového materiálu. V prípade spoločnosti Hongtian Technology Co., Ltd., sa vákuové prostredie zvyčajne pohybuje od 0,5 do 1,0 PA, rozsah tlaku, ktorý je optimálny pre rozprašovanie kovových vrstiev, ako je meď alebo hliník.

Akonáhle je komora pod požadovaným vákuom, substrát je opatrne zarovnaný, aby sa zaistil rovnomerný povlak. Substráty, ako je PET (polyetyléntereftalát) alebo PP (polypropylén), typicky v hrúbke v rozmedzí od 3 μm do 12 μm, sa počas procesu poťahovania pohybujú nepretržite. Vákuum zaisťuje, že povlak sa nanáša dôsledne na celej povrchovej ploche substrátu. Vákuový roll do rolu obojstranného rozprašovacieho systému je navrhnutý pre vysokorýchlostné operácie s rýchlosťou linky okolo 2 metre za minútu. Vďaka tomu je ideálny pre rozsiahlu výrobu, pričom systém spoločnosti Hongtian Technology Co., Ltd. je schopný poťahovať približne 95 000 metrov štvorcových mesačne.

Ovládaním vákua systém minimalizuje akúkoľvek potenciálnu kontamináciu a poskytuje čisté a stabilné prostredie pre proces rozprašovania, čím sa zabezpečí, že konečný potiahnutý film spĺňa požadované špecifikácie hrúbky, uniformity a adhézie.

2. Proces rozprašovania magnetrónu: ukladanie materiálu

Po nastavení vákuového prostredia sa začne proces rozprašovania. Spoločnosť Hongtian Technology Co., Ltd. využíva rotačnú magnetrónovú katódu s 32 sadami magnetrónov, ktoré sú strategicky umiestnené na zabezpečenie rovnomerného ukladania materiálu na oboch stranách substrátu. Proces rozprašovania sa začína, keď sa do vákuovej komory zavedie inertný plyn, zvyčajne argón. Na cieľový materiál sa aplikuje vysoké napätie, čo spôsobuje ionizáciu plynu.

Ionizované plynné molekuly sa potom zrazia s cieľovým materiálom a uvoľňujú atómy z cieľového povrchu. Tieto atómy sa potom vysunú a prechádzajú vákuom na substrát, kde kondenzujú a tvoria tenký, rovnomerný povlak. Tento proces je vysoko kontrolovaný, pričom spoločnosť Hongtian Technology Co., Ltd. zabezpečuje, aby sa hrúbka povlaku udržiava v presnom rozsahu tolerancie ± 5%, čo umožňuje konzistentnú kvalitu počas výroby.

Jednou z kľúčových výhod procesu naprašovania magnetrónu je jeho schopnosť obviňovať obidve strany substrátu súčasne. Toto dvojstranné rozprašovanie výrazne zvyšuje účinnosť a znižuje čas výroby, čo je hlavným prínosom pre odvetvia vyžadujúce veľké objemy potiahnutých materiálov. Cieľový materiál použitý pri rozprašovaní sa môže líšiť v závislosti od aplikácie; Napríklad meď (Cu) sa bežne používa ako elektródový materiál, zatiaľ čo iné materiály sa môžu použiť pre ochranné vrstvy. Spoločnosť Hongtian Technology Co., Ltd. zaisťuje, že cieľové materiály sú primerane zahrievané, čo poskytuje optimálne podmienky na odprašovanie.

Okrem štandardných kovových povlakov systém tiež prispôsobuje depozíciu komplexných viacvrstvových filmov, ako sú adhézne vrstvy (SP), elektródové vrstvy (CU) a ochranné vrstvy (SP). Tento vrstvený prístup zvyšuje výkon povlaku, zlepšuje jeho trvanlivosť, elektrickú vodivosť a odolnosť voči korózii. Rotačná magnetrónová katóda zaisťuje, že depozícia je rovnomerná a konzistentná na oboch stranách substrátu, čo umožňuje spoločnosti Hongtian Technology Co., Ltd. vyrábať vysoko kvalitné materiály, ktoré spĺňajú prísne normy rôznych odvetví.

3. Optimalizácia kvality a výkonu povlaku

Zabezpečenie kvality a výkonu povlaku je kritickou súčasťou procesu rozprašovania. Systém je vybavený funkciami určenými na vylepšenie adhézie a trvanlivosti tenkých filmov aplikovaných na substráty. Po preprapovaní materiálu na substrát, Hongtian Technology Co., Ltd., využíva ošetrenie zahrievania alebo bombardovanie iónov na zlepšenie adhézie medzi povlakom a substrátom. Tento krok je nevyhnutný na zabezpečenie toho, aby povlaky zostalo nedotknuté počas následnej manipulácie alebo aplikácie, najmä v náročných prostrediach.

Zloženie povlaku zvyčajne pozostáva z adhéznej vrstvy (SP), vodivej vrstvy elektród (Cu) a ochrannej vrstvy (SP). Táto kombinácia vrstiev poskytuje niekoľko výhod, vrátane zlepšenej mechanickej pevnosti, elektrickej vodivosti a odolnosti voči opotrebeniu a korózii. Ochranná vrstva zaisťuje, že povlak je odolný voči environmentálnym faktorom, ako je kolísanie vlhkosti, prachu a teploty, čo je obzvlášť dôležité v odvetviach ako elektronika a automobilový priemysel.

Hongtian Technology Co., Ltd. kladie veľký dôraz na kontrolu uniformity a hrúbky povlaku. S toleranciou distribúcie hrúbky membrány ± 5%systém zaisťuje, že každý substrát spracovaný v rámci svojho vákuového kotúča na hodenie obojstranného rozprašovacieho systému dostáva konzistentný povlak. Táto presnosť je nevyhnutná pre aplikácie, v ktorých sú rozhodujúce jednotnosť a spoľahlivosť, napríklad pri výrobe polovodičov, solárnych panelov alebo dekoratívnych povrchových úprav v automobilových častiach.

Odolnosť konečného povlaku je zvyčajne okolo 25 MΩ □, hodnota, ktorá zaisťuje nízky elektrický odpor a vynikajúcu vodivosť, ktorá je nevyhnutná pre aplikácie v systémoch elektroniky a ukladania energie. Vysoká úroveň kontroly nad procesom povlaku a schopnosť produkovať veľké množstvo vysoko kvalitného materiálu robí z technológie Hongtian Technology Co., Ltd. ideálnou voľbou pre odvetvia, ktoré vyžadujú presnosť, spoľahlivosť a efektívnosť.